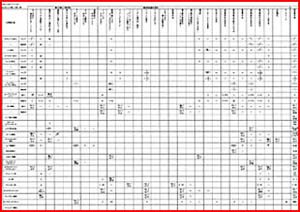

| マウントスパンとピッチング剛性の関係は、マウントスパン=L、支持部のばね定数(前後、及び両マウント共通として)=K とすると、ピッチング剛性はG=1/2KL2 となります。「従来型のマウントスパン=L1 」、「PPFのマウントスパン=L2 」とすると、相互の剛性比は、ρ=(KL22/KL12)=(L2 /L1 )2 となります。従来のスパンは、約360mm、PPFのスパンは約2100mmなのでρ=(2100/350)2=36となり、PPFのピッチング角が従来型の1/36となり、加減速レスポンスの良いマウント形式だと言えます。下記グラフは、発進時のデフ首振り角。 |

|

|

|

|

|

チューニングを楽しむための動的感性工学概論 §3

心を通わせて走る歓びのために。

ロードスターでは「人馬一体」の感性を目指した。

ロードスターファンの方ならご存知のように、初代のロードスター(NA6CE型)は正式な開発プロジェクトとしてスタートしたものではありませんでした。当時の平井主査が、いわばクラブ活動的に開発を始めたのですが、実はそのきっかけは1983年頃に私がRX-7(SA22C型)の仕事での米国出張にありました。

当時のMMA(Mazda Motors Of America、現在のMazda North American Operations)にも商品企画部門があって、そこのボブ・ホールさんが、あるコンセプト段階のデザイン画や1/5クレイモデルを熱心に見せてくれました。

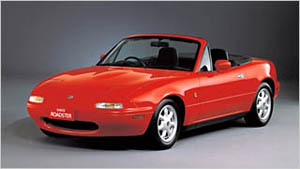

ユーノスロードスター

ユーノスロードスターよくよく話を聞いてみると、これは1960年代に欧州を中心に存在していたライト・ウェイト・スポーツ(以下LWS)の再現プラン。往年の2シータースポーツを現代の生産技術で蘇らせて、機敏で軽快に走るオープン・スポーツカーを$7,000位(当時$=¥230位)で販売出来たら、アメリカでも大ヒットするに違いないという話です。

特に西海岸ではスピットファイヤーやトライアンフなどのオープン2シーターをレストアしている人が沢山いて、走りを楽しんでいました。そんな空気に共感した私は、軽量で機敏に走れるこのLWSを作ってみたいと強く思ったのです。

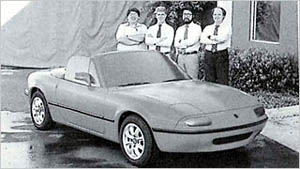

右がボブ・ホール、一人挟んで、ノーマンギャレット

右がボブ・ホール、一人挟んで、ノーマンギャレット日本に帰ってからも気にかけていたところ、現地では本当にオープンカーがレギュレーションに照らし合わせて生産可能なのか、調査を始めたようです。

ルーフクラッシュという技術基準があって、これに抵触するのではないと思っていましたが、いざ調べてみるとルーフクラッシュの技術基準は、オープンカーには適用除外だと解ったのです。これなら十分に実現性があると思いました。

そして、もし本当にプロジェクトがスタートするのであれば、動的感性の点でサスペンションは、絶対に前後ともダブル・ウィッシュボーンが最適だと密かに思っていました。

平井さんと私

平井さんと私

ボブ・ホールさんの部下でノーマン・ギャレットさんという若手のエンジニアは、フロントには軽くてコストの安いストラットを考えていましたが、私はキッパリとダブル・ウィッシュボーンを主張しました。

やがて、このLWSのコンセプトが広島の商品企画内でも検討されるようになりました。オフライン55というチームなのですが、モノになるかならないか判らないけど、5分5分なら検討してみようという、先行企画のチームです。

そして、平井さんが社外への出向から戻られて、このオフライン55からLWSのプロジェクト主査として手を挙げられたのです。プロジェクトがスタートしたと言っても、まだ、社内では正式な量産前提のプロジェクトではありませんでした。人的資源不足はもちろんのこと、オフィスも小さな会議室を間借りしてのスタートでした。

また社内では、このプロジェクトを聞きつけた人々が、Why? FR――FFが全盛のときに? Why?2Seater――2人しか乗れないの? Why?OpenBody――乗員の安全性は大丈夫なの?といった意見が大勢を占めている状況でした。私は、米国MMAでのLWSコンセプトを知っていましたので、早い段階から手弁当でこのプロジェクトに首を突っ込んで行きました。

やがて、広島の商品企画から、このプロジェクトのコンセプトとして「人車一体」というキーワードが示されました。人と車が一体感を持って対話しながら操る車、という点では理解出来ましたが、当時、平井主査はじめメンバーの皆が、このLWSは単なる良く出来た機械の車ではなく「脈々と血が流れている競走馬」のような「生きている車」に仕上げたいと考え、人車一体を改め「人馬一体」と改名されました。動的感性工学の点からも、この「人馬一体」は、言いえて妙なコンセプトであり、その後の3代にわたる「操って楽しい車」のロードスターの動的感性の代名詞として、貫かれていく事となりました。

私は、サスペンションの設計担当でしたが、素性の良い操縦安定性を実現するために、以下の5つの指標を設定しました。

1.フロントエンジン、リアドライブである事。

2.車重は1t前後のライト・ウェイトである事。

3.ヨー慣性モーメントの小さい事。

4.前輪、後輪の重量配分は50:50である事。

5.重心が低い事。

この5つは、シャーシ領域の設計条件ではなく、車全体に関わる車の基本レイアウトそのもの、動的感性の源でもあり、「操って楽しい車」を実現するための必須条件でした。それゆえアルミボンネットの採用、バッテリーの搭載位置、パワー・プラント・フレーム(以下PPF)などの採用に積極的に関わっていったのです。

私の本業のサスペンションでは、構想段階からダブル・ウィッシュボーンと決めていました。スポーツカー創りに「拘り」は許されても「妥協」は許されないという決心が、「足回りのセッティングに最も自由度が高い形式」であるダブル・ウィッシュボーンを選択させたのです。とは言えこの選択が、後に平井主査がプロジェクトを進める上で、大変に悩ませる結果となってしまいました。役員の商品化承認を取り付ける段階で、$7,000と安く売る車に、ストラット形式より、高コストな前後ダブル・ウィッシュボーン形式など、承認される訳が無いのです。

専門家の貴島から直接説明してほしいと依頼されましたが、私は断わりました。資料を示して役員の前で説明しても、値段も安く、部品点数も少なく、軽くて丈夫なストラットタイプには、収益的観点でどう見てもかなう訳など無いのです。平井主査には、とにかく「人馬一体」には絶対に必要だから押し通してほしいとお願いしました。そして主査の説得の甲斐あって、最後には採用が決まったのです。

このプロジェクトには人的資源が限られていましたから、効率よく進めることを考えました。狙いの操縦安定性能を実現するためのサスペンションに関わる諸元は多岐にわたり、また相互に特性が影響し合っています。

それらの絡みを理解し、狙いとする性能を実現できるよう、試行錯誤を繰り返し、特性を決めていかなければならないのです。

その特性を実現する部品の形を創造するのが設計作業となる訳です。このソフトからハードへの変換手順を効率的に行うために、上に示すチャートを作成しました。このチャートは、操る楽しさを創造する操縦安定性の具現化に大きく貢献しました。

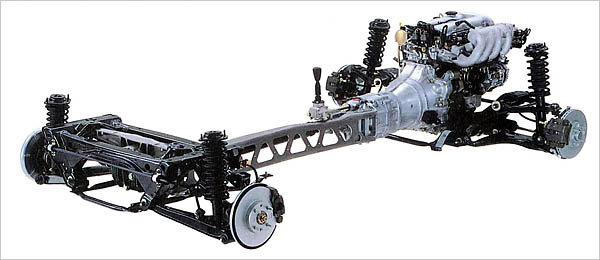

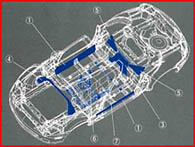

PPFの構造/ロードスター |

このLWSを、如何に動的感性に適った血の通った馬に仕上げるか、取り組んだのが日本初のPPFです。欧州の一部の車にトランスアクスル機構と言って、エンジンからトランスミッションを切り離し、後輪のデファレンシャル・ケース(以下デフケース)に繋げて、エンジンとデフケースのワインドアップ(エンジンとデフケースのねじれ応答遅れ)を抑えるための機構(主たる目的は重量配分)がありました。これと同じ効果をLWSにも取り入れたかったのです。もともとは低速トルクの細いロータリーエンジンの3代目RX-7への採用を考えていたのですが、その前にLWSに関わることになったので、こちらに先に採用する事を決めました。FC3S型のRX-7でプロトタイプを製作し、その効果を確認していましたから、「人馬一体」にはうってつけの技術だと確信していました。

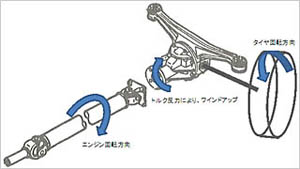

従来構造/首振り現象のメカニズム

従来構造/首振り現象のメカニズム1600ccで100馬力少々の小さなエンジンですから、その小さな出力を如何にレスポンス良く駆動力として後輪に伝えるか。車が発進するとき、および加速する時、路面からのトルク反力により、タイヤの回転方向とは逆のトルクがデフケースに入り、デフケースの前端が持ち上げられる首振り現象が起きます。この首振りが止まってから初めて、車を前に押し出す駆動力が100%路面に伝わります。これが駆動力の応答遅れ、つまりは、過渡特性の悪化に繋がります。また、エンジンブレーキの時も同様です。車の動的感性とは、旋回時の過渡特性のみならず、加減速時の過渡特性に於いても重要な要素なのです。

PPF構造の場合は、デフケースから前方にPPFという長い腕を出しトランスミッションケースと結合しているため、デフケースの前側のマウントはエンジンマウントラバーが兼ねることになります。従って、トルク反力を受けるマウントスパンは、前後方向がホイールベース同等の長さまで拡大したことになります。

これをPPF無しの場合と比較した場合、マウントスパンで6倍、デフケースの首振り方向のピッチング剛性では、なんと36倍に相当するのです。PPFを設置することで、エンジンから車体への加速レスポンスの応答遅れが解消され、小排気量ながら意のままに車を操れる、まさに動的感性に優れた「人馬一体」感が注ぎ込まれたのです。

PPFは大きな構造物でしたので、最課題である軽量化のためにアルミ材で製作する事にしました。単品のコストでみると確かに高いのですが、トランスミッション・メンバーやラバーマウント、そしてデフケースの前側のラバーマウントの削減も可能となり、トータルでみるとコストも重量も従来型より削減できたのです。

このPPFの構想は、シャーシ設計担当部門がコンピューター解析で応力集中の少ない異形の軽量穴を設けた構造を設計して、担当の駆動系設計へ提案しました。ところが、駆動系設計からは独自のシミュレーション解析の結果、PPF構造ではエンジンブロックが破損するという回答が来たのです。

従来構造/RX-7(FC) |

PPF構造/ロードスター |

PPFは動的感性としての「人馬一体」にとっての最重要となる構成要素でしたので、駆動系設計にどの様な計算を行ったのかを確認しました。すると最悪のケースとは言え、エンジンを固定して、デフケースから全トルクを入力する想定になっていました。エンジンブロックが破損するのは当然でした。再度、ラバーマウント相当の剛性で両端支持構造でのシミュレーションを要求しましたが、受け入れてもらえませんでした。まだ社内の正式なプロジェクトでは無かったので、本気で取り合ってもらえない事に苛立ちを覚えた事を記憶しています。

そうこうしているうちに、平井主査が袁候川沿いのデザインセンターの5階の車庫をプロジェクトの専用オフィスとして借り受けることになりました。コンクリートの打ちっぱなしのただのガレージではありましたが、私たちはそのオフィスを「リバーサイド・ホテル」と命名しました。通常の業務の合間や、残業時間にせっせと「リバーサイド・ホテル」に通いつめましたが、ついに1986年7月にLWSプロジェクトは経営会議での正式な開発承認を受けて、スタートを切る事となりました。

まず動的感性の指標である「人馬一体」の基本構想として、ヨー慣性モーメントの低減と重量バランスの最適化を目指しました。応答性、回頭性、限界でのコントロール性能を向上させるため、ヨー慣性モーメントの低減と前後重量バランスの最適化を行いました。そのために、以下の8項目をチーム全体の共有目標としました。

1.フロントミッドシップ・レイアウトの採用。

2.ホイールベースの短縮。

3.タイヤ、ホイールの軽量化。

4.バンパーレインフォースメントの軽量化。

5.ガソリンタンク位置のシート後方の設置。

6.ボンネットフードのアルミ化。

7.バッテリーの軽量化、トランク内への設置。

8.エグゾーストマニホールドのステンレス化。

これらの項目を設定せずに従来と同様の設計を行った場合とを比較すると、ヨー慣性モーメントの低減は、1,536kgm2→1,340kgm2(回転重量とも言い、車の曲がり難さを示す値で、この数値が低いほど曲がり易い)と12.8%にも達するのです。

ヨー慣性モーメント中に占める車両重量の影響を消すために、ヨー慣性モーメントを車両重量で割った値に対して、前後の重量差をプロットし、他のスポーツカーと比較してみると右図のようになります。このLWSがヨー慣性モーメントの小さい、また重量バランスが良く、ステアリングを切った時の動的感性に優れている事がわかります。

私は、LWSのダブル・ウィッシュボーンのサスペンション設計に専念するようになり、本物を作りたいという欲求に駆られました。

前後ダブル・ウィッシュボーンのサスペンションはマツダ初でしたし、また私個人も自分自身でサスペンションのアライメントの調整ができるような、そういう車を所有したかったのです。

私は平井主査に対して、高性能なダブル・ウィッシュボーンを、低コスト、軽量であるストラットサスペンション並みに開発する事を宣言していましたから、アーム類からシャーシメンバーの取付け部位まで、細部にわたり知恵を出しながら設計を進めていきました。たとえば、4輪のダンパーのトップマウントを共通化し、アームも形状や型具を工夫して、左右を逆転させて共有化し、メンバーの取付け部も同様に共通化しました。

| ※クリックすると拡大画像が立ち上がります。 | ||||

Frアッパーアーム |

Rrアッパーアーム |

Rrロアアーム |

Rrクロスメンバー (左右・共通金型部位) |

Rrクロスメンバー (前後・共通金型部位) |

また、サスペンション関連の部品の板厚を2mm以上とする設計基準がありましたが、当時、新技術で導入済みの錆に有効なカチオン塗装を施し、錆び易いアームの袋状の部分には水や泥の抜き穴を設けることで、板厚を1.8mmに変更させ軽量化とコスト削減をしました。更には、オイルパンやフロアーの保護要件として、最低車高は150mm以上とする基準がありましたが、工場生産ラインでは120mm位の車高でも生産可能だと知っていましたので、半ば強引に車高を135mmまで下げて低い重心高を確保する事が出来ました。

サスペンションの開発では、スポーツカーらしい剛性感のあるフィーリングを実現するために、ボディ、フレーム、アーム類、ハブキャリアなどの剛性にも注目しました。その結果、操舵に対し遅れが少ないシャープな特性を実現できました。また、サスペンション剛性を高めることで、コンプライアンスステア(サスペンションに横力が入った時、ブッシュの弾性を活用して横力に応じてトー角が変化する特性)を効率よく利用する事が出来ました。このサスペンションはヨー慣性モーメントの低減によって応答性や回頭性を高めているので、初期よりコンプライアンスアンダー(横力コンプライアンスによるアンダーステアー方向への安定性重視のセッティング。フロントは横力トーアウト、リアは横力トーインの方向。)の設定としバランスをとりました。これにより高速での車線移行時、およびコーナリング時の安定性を確保する事が出来ました。

具体的には、ダブル・ウィッシュボーンの持つジオメトリー設定自由度の高さを利用して、あらゆる状況でもタイヤの接地状態を良好に保つ事を可能にしたのです。フロント、リア共に短いアッパーアームと長いロアーアームと、それを結ぶハブキャリアで構成しており、サスペンションがストロークする時、上下のアームが描く軌跡の違いによりキャンバー変化が起きます。このキャンバー角度の変化の最適値の決定は、設計時のシミュレーション解析とジオメトリーを可変する事が出来る試作車を用いて実走評価で行いました。

トーコントロール機構 |

リアサスペンションのトー変化(横力負荷時) |

LWSには、FC3S型RX-7のリアのトーコントロール式サスペンションやルーチェのE型マルチリンクサスペンションの思想を引き継ぎ、シンプルな形でトーコントロール機構を取り入れました。図のように、H型に近いロアーアームのハブキャリア側のラバーブッシュの硬度を前後で異なったものにする事により、アッパーアーム外側とロアーアーム後方の硬めのラバーブッシュを通る仮想キングピン軸を設定。コーナリング中に横力がタイヤに加わると、旋回外輪では、柔らかい前側のブッシュを硬い後側のブッシュより多く圧縮してタイヤはトーインを向くように設定しました。FC3S型RX-7の回でお話ししたように、当時はリアをトーインにすることで、安定的な操縦性が得られると考えていました。しかし、トーが動く事によりヨーの発生と乗り手の感性とが一致していない領域があると、動的感性は満足しにくいという事が判明しましたので、その後の2代目ロードスター(NB8C型)では、トーコントロールはさらに軽減するセッティングに変更する事となりました。

2代目ロードスター

2代目ロードスター足早にお話ししてきましたが、このようにして血の通った「人馬一体」の車、ロードスターは育てられ、1988年秋には全社が開発、生産さらに発売に向けて着々と準備が進められました。私たち開発者は、自分自身が乗りたい車を作った訳ですから自信があり、大ヒットすると確信していました。

また、このロードスターの大きな魅力の一つとして、ユーザー自身が容易にサスペンションのチューニングが出来る構造としました。アライメントの調整のため、サスペンションの取付けボルトをカム式の構造とし、キャンバー角度調整、キャスター拡張性を可能とする設計としました。

2代目ロードスター開発車両

2代目ロードスター開発車両ユーザーが選択したタイヤホイールのオフセットやタイヤサイズ、車高の調整に応じて、自身で最適のアライメントの選択が出来るようにしたのです。これこそは私が提唱する動的感性の重要な要素であり、チューニングの醍醐味でもあった訳です。

そして皆さんがご存知のように、このLWSにはMiata、MX-5、日本ではロードスターという商品名が与えられ、米国、欧州、日本と世界中で大ヒットする事となりました。

そして、私はこの初代ロードスターの後半の2年間、開発主査を命じられました。そこで着手したのはアライメントの見直し、特にキングピン傾角の設定でした。実験チームによるセッティングは低速機敏性を重視し、私が意図していたものより敏感で高速ではナーバスな方向を選択していました。キングピン傾角を見直して、欧州での走行を重視した、より高速安定方向へ振っていったのです。また、ハンドルの操舵力なども見直しました。

初代のロードスターは売れ続けていましたから、2代目へのモデルチェンジなどしなくても良かったのです。しかし、世の中の流れで衝突要件がより厳しく制限された事と、欧州でのリトラクタブルヘッドライトへの規制変更で、モデルチェンジを余儀なくされました。結果、衝突要件をクリアーするために重量を増やさざるを得ず、ヘッドライトも固定式に変更しました。

| ※クリックすると拡大画像が立ち上がります。 | ||

|

|

|

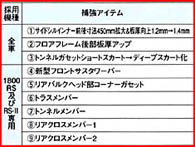

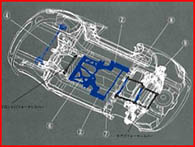

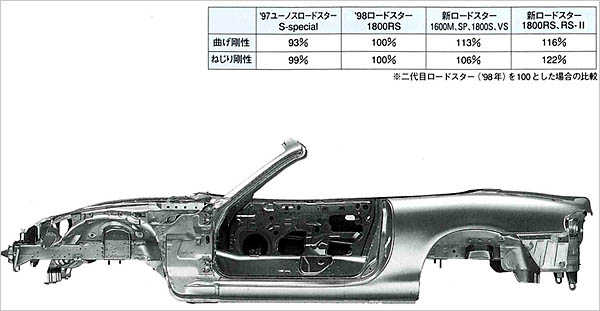

また、動的感性としての「人馬一体」の磨きをかけるために、ボディ、モノコックの剛性の向上に着手しました。図のように、全グレード共通のボディ補強として、サイドシルインナーの前後寸法を拡大し、トンネルガゼットをショートスカートからディープスカートに変更して、曲げ剛性13%、ねじり剛性を6%向上させました。更には、RS、RS2には専用のボディ補強を施しました。サスタワー頭部を補強しながら、結合剛性を高めるサスタワーバーを採用し、加えてリアバルクヘッド部コーナーガゼットを追加し、フロアー下にトラスメンバー、トンネルメンバー、さらにリアパフォーマンスバーの2本のリアクロスバーを追加しました。これにより、初代のNA8C型ロードスターに比較して、曲げ剛性を16%、ねじり剛性を22%と大幅に向上させ、より「人馬一体」感を高めていきました。

|

次回は、3代目RX-7(FD3S型)について、私が提唱する動的感性工学の粋をつぎ込んだ、ピュアスポーツカーの開発についてお話させて頂きます。